En el anterior artículo de esta serie, se realizó un breve recorrido a través de las distintas revoluciones industriales hasta llegar a la industria 4.0, que da ahora los primeros pasos del camino que seguirán los entornos industriales del futuro.

Pero, ¿Qué caracteriza esta industria? ¿Cómo es una Smart Factory? ¿Qué diferencia hay respecto al escenario actual?

Para responder a estas preguntas hay que comprender que actualmente se dispone de inmensos sistemas de fabricación completamente automatizados, muy eficaces a la hora de producir grandes cantidades de un mismo producto en muy poco tiempo. Los cambios en la producción y los inconvenientes como averías, producen paradas técnicas que se traducen en pérdidas económicas al reducirse el output generado.

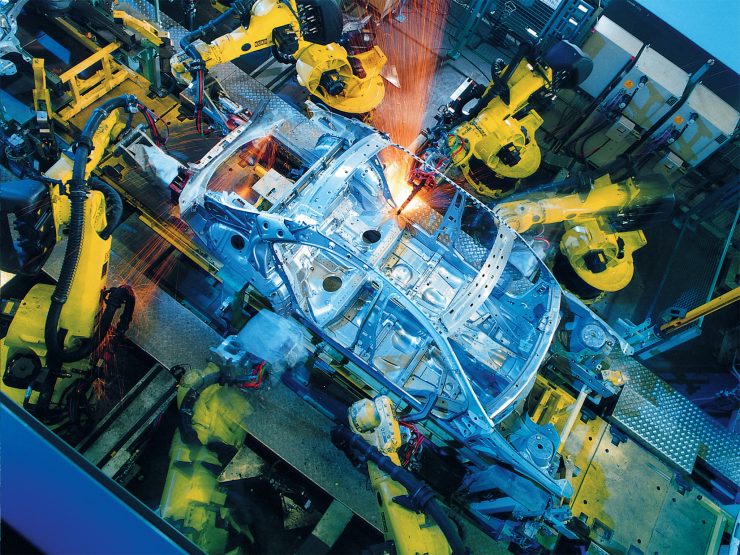

Figura 1: Rebecca Rose Jacobs, Línea de producción robotizada en una fábrica de automóviles, Independent. ‘Smart factories’ where products ‘talk’ to each stage of the production process are the next big thing in automation.

Dado que la tecnología avanza a gran velocidad, es inevitable que el tiempo de sustitución de los equipos se vaya reduciendo cada vez más. Muchas veces, la tendencia de la demanda fluctúa de forma imprevisible, teniendo que incorporar cambios a los diseños que se producen para adaptarlos al mercado. Las materias primas son cada vez más escasas y caras, por lo que el desperdicio no es aceptable. Estos y muchos otros factores influyen de forma negativa a la industria de fabricación, suponiendo pérdidas que sólo un enfoque orientado a la optimización y la eficiencia puede solventar.

La industria 4.0 da respuesta a esta problemática tratando de hacer que internet llegue al más bajo nivel, permitiendo el control de cada sensor y actuador mediante dispositivos IoT embebidos. Formando un sistema descentralizado, constituido por módulos inteligentes estandarizados que se comuniquen entre ellos intercambiando información cooperativamente a través de una red de Internet industrial inalámbrico.

La producción pasaría de un sistema monolítico a uno flexible que permitiría la introducción de cambios de última hora en la producción, adaptándose a los cambios a gran velocidad. Esto ofrecería a los clientes la posibilidad de acceder a productos a medida, de gran valor añadido, a precios asequibles.

Con este antecedente, se puede establecer una serie de principios de diseño básicos sobre los que se apoya la industria 4.0:

- Interoperabilidad

Tradicionalmente, el entorno industrial se ha caracterizado por su heterogeneidad. Si no se tiene un sistema de control implementado por un solo fabricante de forma integral, coexisten tecnologías de distintas antigüedades, pertenecientes a diferentes marcas, con protocolos bien diferenciados.Para poder operar sistemas en que se masifique el número de elementos conectados, es imprescindible que se estandaricen los protocolos de comunicación. Por ello, se están haciendo esfuerzos para concienciar a los fabricantes de que se debe abandonar el sistema actual basado en protocolos y lenguajes propietarios.

- Virtualización

Para poder operar el sistema y extraer de él información útil para la empresa, es necesario disponer de una “imagen digital” de todo lo que está ocurriendo en los procesos productivos y de negocio, esto implica la virtualización de los sistemas tanto organizativos como industriales. Para ello, es necesario el sensado de máquinas y el despliegue de sondas que permitan generar datos que puedan ser monitorizados y procesados.

Figura 2: Anónimo, Dashboard de uno de los productos de industria 4.0 de Rockwell Automation, Rockwell Automation.

- Descentralización

Las smart factories estarán basadas en módulos intercambiables que funcionan de forma cooperativa con el resto de sistemas, esto implica que las máquinas deben tener cierto grado de autonomía en la toma de decisiones y por tanto, que el sistema de control se descentralice para permitir a las máquinas decidir qué configuración es la más adecuada y adaptarse a la situación en que se encuentran en ese mismo instante.Para que el sistema descentralizado sea eficaz y seguro, será imprescindible la identificación unívoca de cada activo en el proceso. Para ello se requerirá del uso de IPv6, ya que el número de elementos conectados aumenta a la vez que el espacio de IPv4 se agota rápidamente.

- Orientación al servicio

En un entorno en que el ciclo de vida de los productos es cada vez más corto y la competencia global es cada vez más feroz, es necesaria la creación de valor añadido mediante productos y servicios que se adapten rápidamente a las variaciones en la demanda del mercado.La implementación de cambios de último minuto de forma eficiente, permitirá volúmenes de producción muy reducidos, manteniendo el margen de beneficios. Esto eliminaría los excedentes de producción, que son uno de los principales problemas de la industria de fabricación.

Además, se podrán iniciar nuevas líneas de negocio. Grandes empresas de ingeniería ya ofrecen servicios de alto valor añadido como mantenimiento predictivo o asistencia remota, viendo cómo el grueso de su negocio pasa de la venta de “hierro” a la oferta de servicios altamente dependientes de las TIC.

- Modularidad

Para permitir la adaptación de la fabricación a las fluctuaciones del mercado, la cadena de producción debe ser capaz de reconfigurarse rápidamente. Por ello y para garantizar la interoperabilidad, se propone un sistema de módulos estándar, que permita cambios de forma sencilla y eficaz. Para poder hacerlo posible, será necesario que los elementos se encuentren geoposicionados y que el sistema conozca perfectamente su configuración actual y la ubicación de cada activo. - Optimización y eficiencia

Para permitir mejoras en el ámbito de la optimización en la toma de decisiones, es necesaria la transparencia entre los datos de todos los sistemas en tiempo real.Un ejemplo sería la realimentación de información generada por los productos de los clientes para la toma de decisiones de diseño. Otra posibilidad sería la respuesta flexible y automatizada del sistema modular ante una disrupción del proceso, evitando paradas de producción.

Las ventajas de estos sistemas pueden ser empleadas también para la eficiencia energética, mediante la constante optimización durante la producción del consumo de las máquinas o para la productividad y la eficiencia de los recursos, garantizando la mayor producción posible con la menor cantidad de recursos.

Todos aquellos versados en seguridad se habrán percatado de la existencia de riesgos evidentes relacionados con la industria 4.0. Sin embargo, las incontables ventajas sobre los procesos de negocio y de producción que supondría la implementación de estos sistemas, hace que su avance sea algo difícilmente combatible. Un planteamiento neoludista no sería lo más apropiado, ya que la historia nos ha enseñado que no se puede ir en contra del progreso tecnológico.

Tendremos que ser nosotros, los dadores de seguridad, quienes velemos por una transición segura, mediante planteamientos como la seguridad por defecto de las arquitecturas de las factorías del futuro.

Fuentes de imágenes:

- Imagen tomada de: http://www.independent.co.uk/life-style/gadgets-and-tech/features/smart-factories-where-products-talk-to-each-stage-of-the-production-process-are-the-next-big-thing-10163651.html

- Imagen tomada de: http://www.rockwellautomation.com/resources/images/rockwellautomation/integrated-architecture/21303-Operations-Image-HR.jpg